- ユニケミートップ

- Uni-Lab(分析技術情報)

- 金属組織観察入門

金属組織観察入門

1.はじめに

今日の技術発展に、多くの金属材料が直接あるいは間接的に関っている。強度や電気伝導性、熱伝導性、圧延性、外観等、金属は材料への高度な要求を満たしてきた。

金属材料の多くの性質である引張強度、伸び、降伏強度、保磁力、熱伝導性、電気抵抗は、材料組織と関連が大きい。そのため、金属材料の組織観察は、材料組織と材料特性の関係性を知り、材料欠陥や破壊原因の推定ができる重要な検査手法である。

そこで今回は、一般的な組織観察方法を順に解説し、具体的な例を一つ取り上げて弊社がどのように金属組織観察を行っているか紹介していく。

2.概要

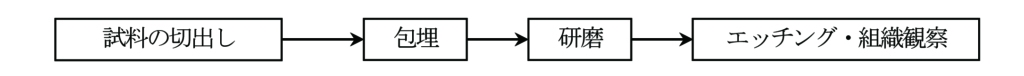

金属材料の組織観察はいくつかの工程からなり、図1に大まかな作業フローを示す。

個々の工程での調整が次の工程の出来具合、最終的な組織観察に大きな影響を与える。顕微鏡などで組織観察を行う場合、試料断面に引っかき傷、変形、汚れの付着があってはならない。試料断面が平面であり、コントラストがはっきりして組織が認識できる、いわゆる信頼できる考察が可能な表面状態になるよう研磨することが重要である。

次項で各工程を解説する。

3.金属組織観察方法

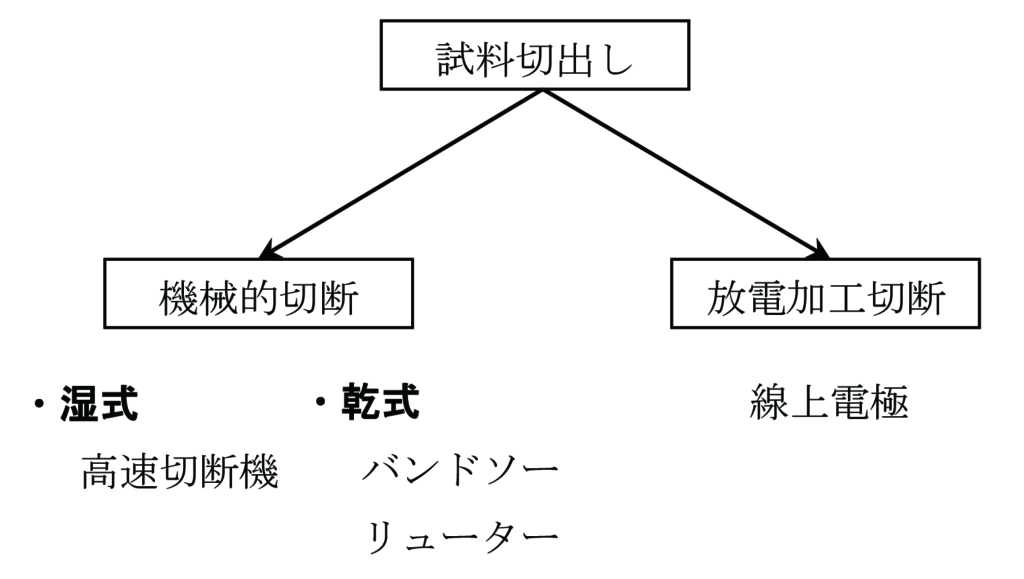

3.1 試料の切出し

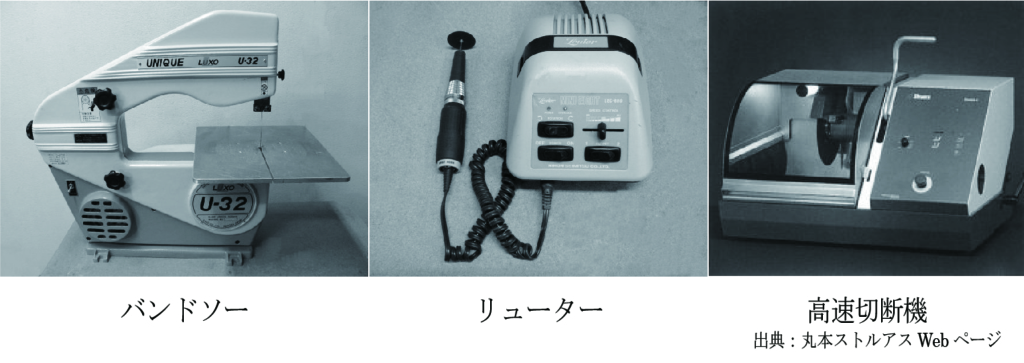

観察する試料の切出し方法の選択は、研磨面調整の第一歩であり特に重要である。図2に試料の切出し方法を示す。

試料切出しの際は、切断面の著しい変質を避けなければならない。このため予備試験で影響を確認する場合もある。実際の研磨面は採取された試料から材料をできるだけ減らさずに調整する。これに適した方法には、放電加工切断などがあるが、これらは時間がかかるため切出しが難しい材料に使われる特別な方法である。

また切出しには、切断砥石を用いた方法が広く一般的に使われ、これは数秒から数分で済むことが多い。この方法は、試料切出しの際に熱が幾らか加わるが、切断面の変質の影響が無い場合に使用される。切断砥石は研削材(酸化アルミニウム,炭化珪素,ダイヤモンドなど)と結合材(ゴム,プラスチック,金属など)からなる。通常、柔らかい結合材でできた切断砥石ほど硬い試料の切出しに使用される。それは、切出しの際にすり減った研削材がすばやく抜け落ち、結果として常に歯が鋭く維持されるので切れ味が落ちないからである。

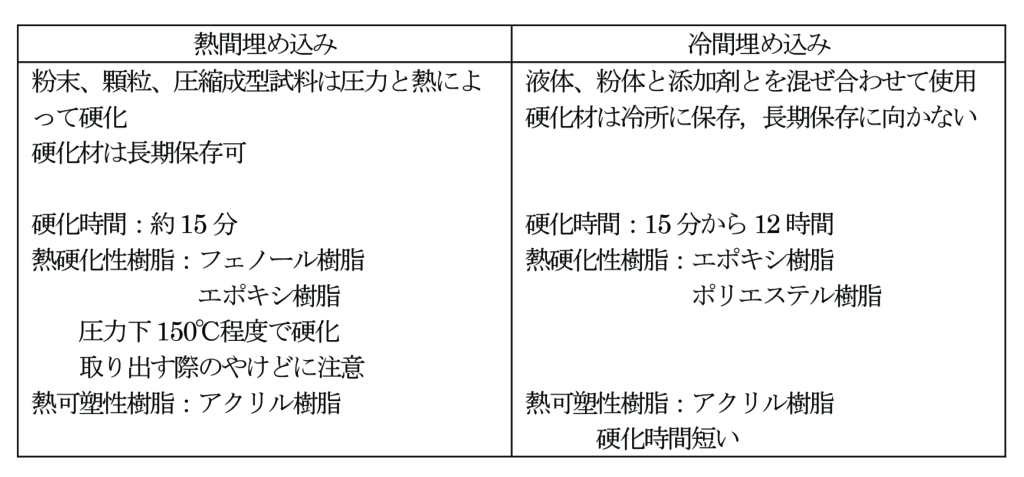

3.2 包埋

一般に試料を切出したところで埋め込みを行う。これは後工程である顕微鏡等による観察の際に平面をきちんと出しておくためである。埋め込みの際には、試料形状にあわせて断面方向、またはどの位置の断面を見たいのかなど考慮すべき点がいくつかある。

埋め込み材は、ポリマーに触媒を加え重合ポリマーを作り埋め固める有機系材料が一般的である。熱間硬化と冷間硬化の二種類の方法があり、両者は埋め込み重合を起させる際、熱を加えるか加えないかの違いにある。(表1)

3.3 研磨

包埋が完了した試料は次に研磨を行う。研磨の方法や手順、研磨剤については専門書などで詳しく述べられているが、ここでは標準的研磨法を紹介する。

①粗研磨 SiC紙、80 / 120 / 220 / 500 / 1200 / 2400番を湿式法で用いる

②事前精密研磨 6,3,1ミクロン粒度のダイヤモンドペースト、粉体混合物、スプレーで合成絹または綿布上で潤滑剤を用いて行う

③精密研磨 毛、ビロード布上で、アルミナ粉体混合物を用いて行う

この方法は、研磨が手動でも自動でも行えるが、さまざまな種類の試料を迅速かつ精確に研磨するには、十分な経験が必要である。

3.4 エッチング・組織観察

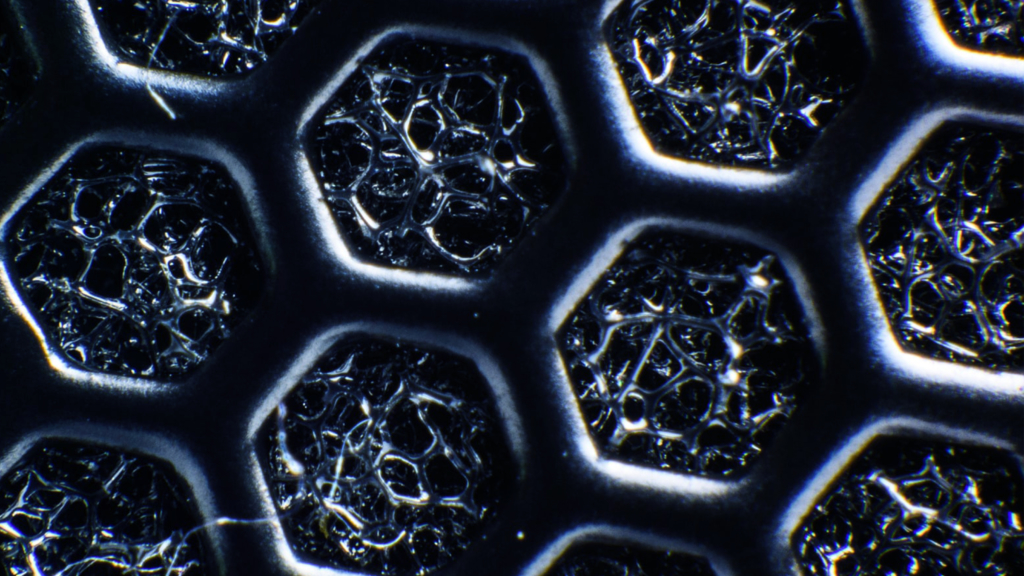

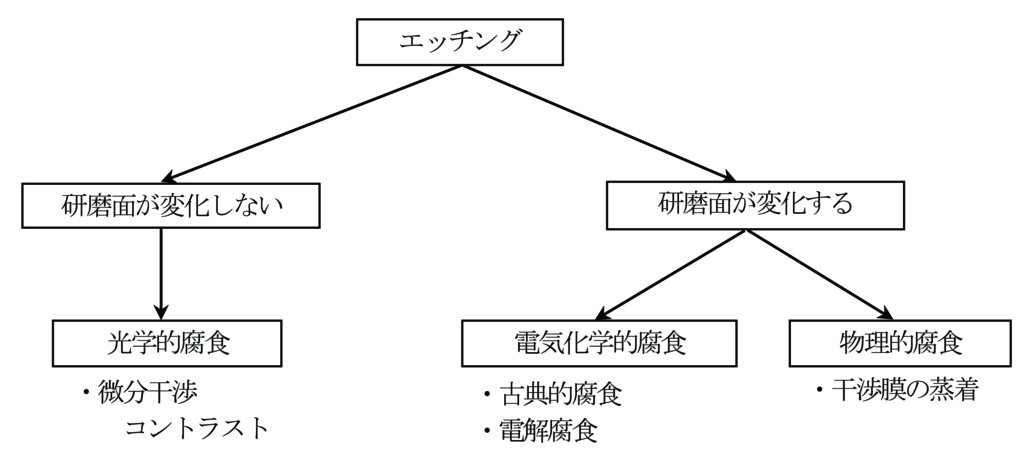

精密研磨が終わった後、試料断面を顕微鏡で観察してもそこに当たる光がほとんど均一に反射されるため、人間の視覚は金属組織を認識できない。そのため、各種腐食液による「エッチング(腐食)」を行う。エッチングは本来、食刻(腐食させて刻む)の意味であるが、金属組織では異なって流用されている。図3にエッチング方法を示す。

エッチング方法は、それぞれ金属組織の観察を可能にする。これらのうち弊社は、電気化学的腐食に属す古典的腐食と電解腐食を主に行っている。古典的腐食は、単に試料表面が溶け出しコントラストがつく。一方電解腐食は、外部電気回路から電流を試料に流し研磨面から金属イオンが溶け出し腐食させる。

腐食液は、酸,アルカリ,中性溶液,混合溶液など様々あり、多くが経験的に調製されている。

エッチング後は、目的に応じて金属顕微鏡又はデジタルマイクロスコープなどで組織観察を行う。

4.具体的な組織観察の例

4.1 試料の準備

実際にどのように断面試料を作製し、金属組織観察を行うか例を挙げて解説する。なお、例示する調査の目的は以下の通りである。

○調査目的

金属組織観察による部品工法の推定及び熱処理の有無の確認

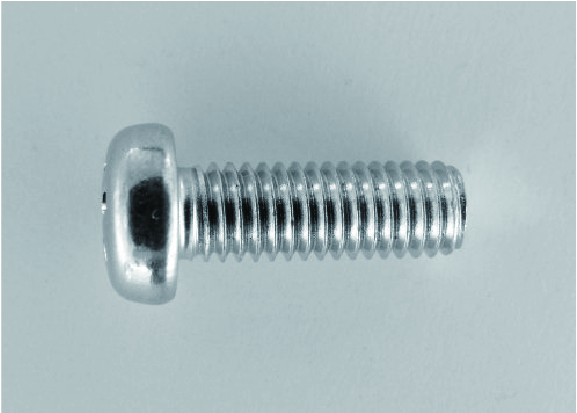

試料は、ホームセンターで一般に販売されている「ねじ」を用意した。なお、このように試料のサイズが比較的小さい場合は切出しを行わないが、サイズや硬さにより、図5のような器具を使い分けて切出す。

4.2 試料の包埋

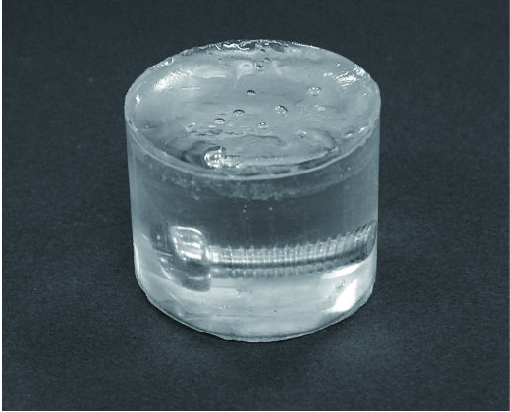

液体の埋め込み材樹脂(ポリマー)と触媒を混ぜ合わせ、別のケース内に固定した試料に流し込む。(図6) 弊社では密着性や透明度が高く、収縮の少ないエポキシ樹脂を採用し、冷間埋め込みを行っている。

4.3 研磨

包埋が完了し、硬化し終えた試料(図7)を研磨する。研磨は次のように行うが、前述の標準的研磨方法とほぼ同じ工程である。

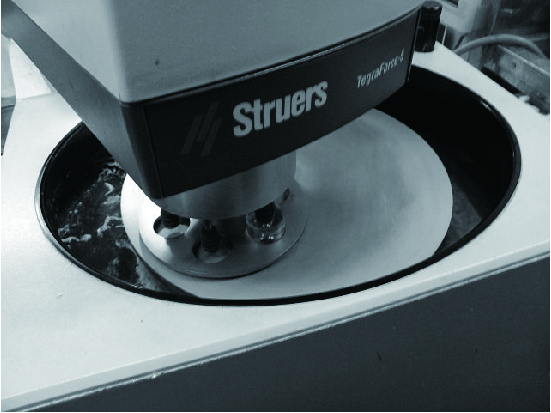

①粗研磨 SiC紙80~2400を湿式法で用いる(図8)

②精密研磨 9~0.25ミクロン粒度のダイヤモンドスプレーを合成絹等に吹き付け、潤滑剤で滑りを良く保ちながら研磨を行う。その後、アルカリ性懸濁液を使い研磨面を仕上げる。(図9)

以上の工程は、状況に応じて手動・自動を使い分ける。

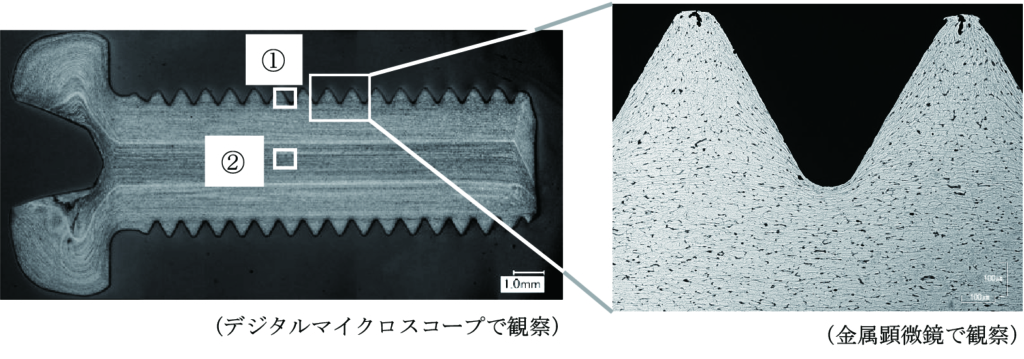

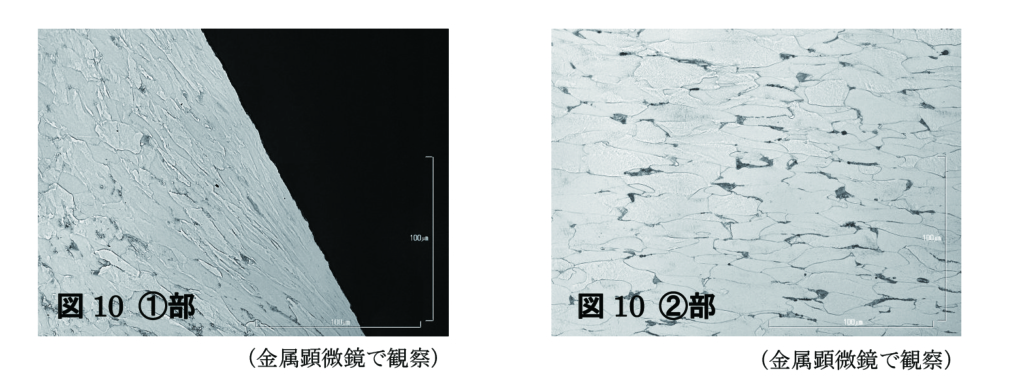

4.4 エッチング・組織観察

次に金属組織を観察するためエッチングを行う。種々ある鉄鋼のエッチング液から、ピクリン酸溶液及び3%ナイタルを用いた。次にそれぞれのエッチング観察写真を載せる。

また、図11の左図から熱処理はされていないと判断され、右図から軸方向に延伸されたフェライト組織が観察される。

5.おわりに

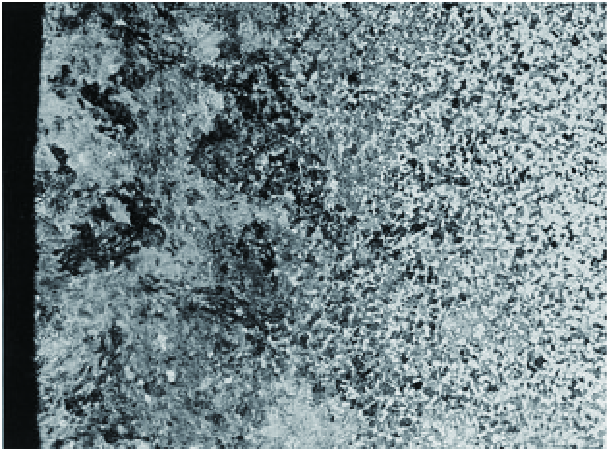

金属組織観察から分かることは材料にとって重要な情報であることが多い。弊社は今回例に取り上げた工法推定・組織観察の他に、鉄鋼の浸炭組織(図12)、脱炭組織(図13)、腐食箇所の組織等(図14)の観察も行っている。このような観察・調査が少しでも不具合調査や開発製品調査を行う方々の支援となれば幸いである。今後もお客様のニーズにお応えできるよう努力をしていきたい。

※塩化マグネシウム溶液の応力腐食割れ試験による

参考文献

1) 内田裕久/内田晴久:“組織学とエッチングマニュアル”(1997) 日刊工業新聞社

2) ギュンター・ぺツォー 著/松村源太郎 訳:“金属エッチング技術”(1977) 株式会社アグネ

3) 丸本ストルアス株式会社 総合カタログ (2008)

4) 石田制一:“標準顕微鏡組織 第1類” (1987) 山本科学工具研究社

5) 小若正道:“金属の腐食損傷と防食技術” (1983) 株式会社アグネ

RANKING 人気事例ランキング

-

1

1 -

2

2 -

3

3 -

4

4 -

5

5

TAG LIST