- ユニケミートップ

- Uni-Lab(分析技術情報)

- 蛍光顕微鏡による内部欠陥・ 内部組成の可視化技術の紹介

蛍光顕微鏡による内部欠陥・ 内部組成の可視化技術の紹介

1.はじめに

「ものづくり」は常に不具合と隣り合わせである。不具合は、製品(部品)であれば腐食、変色、剥離、膨れ、破断など現象が様々である。通常検査工程においてこれら不具合は発見される。しかしそうしたなかで発見が難しく、比較的多く発生し問題となるのが「内部欠陥」である。製品表面に目視で明らかに確認できるクラック(ひび割れ)が存在すれば、内部欠陥を推測し発見できる。しかし表面のクラックが微小で一見正常であれば内部欠陥を発見し難い。場合により実機搭載後に漏れ出てはならない液体や気体が流出(リーク)し、トラブルや市場クレームとなる可能性がある。

一般にこの流出の起点となる内部欠陥をリークエリアと呼ぶ。そのリークエリアを確認する手法として、次の試験が挙げられる。

① リークエリアから漏れる気体を界面活性剤を使用して調べる発泡漏れ試験

② 蛍光体を混合した浸透液を、リークエリアに塗布後その表面から洗浄除去し、ブラックライト照射して探傷を行う蛍光探傷試験

③ 内部に加圧気体を満たした後、リークエリアを水などの液体に浸漬し、発生する泡で漏れを検出する水没試験

通常、これらの手法でリークエリアを特定した後、詳細な内部の情報把握を目的に断面観察を行う。しかしリークエリアは、表面が極めて微細かつ不明瞭な場合が多く、その全貌を捉えるのが困難である。

そこで本稿では蛍光包埋樹脂と蛍光顕微鏡を用いた蛍光観察によりリークエリアの全貌を断面から捉えた事例と、併せて、蛍光観察を応用したLED 内部組成把握の事例を紹介する。

2.蛍光顕微鏡観察の仕組み

(1)蛍光とは

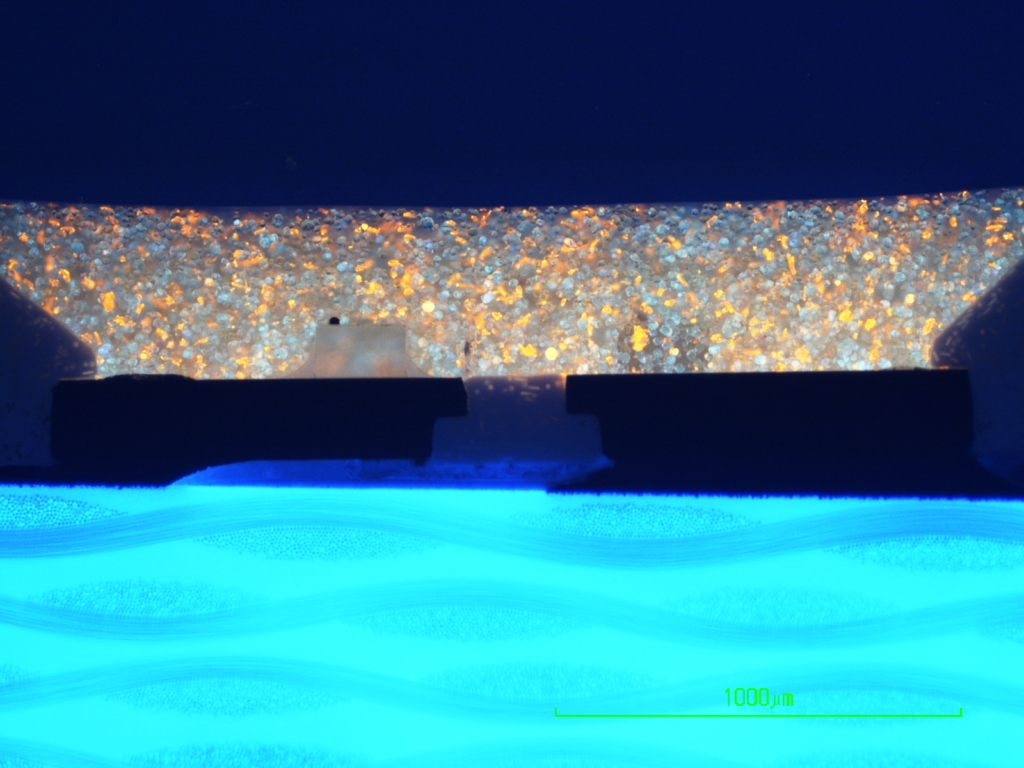

基底状態にある物質に励起光(紫外線や可視光線)を照射すると光エネルギーを吸収して励起状態に遷移する。その後、元の基底状態に戻る過程でエネルギーを光として放出する。この放出される光が蛍光であり、光を発する物質を蛍光物質と呼ぶ。(図1 参照)

通常、蛍光物質が放出する光の波長は、吸収した励起光より長い。例えば青色の光を吸収すれば緑色の光を発し、緑色の光を吸収すれば赤色光を発する。

(2)蛍光顕微鏡とは

蛍光の性質を利用し、物質に励起光を照射して生じる蛍光を観察する装置である。元来微生物や植物組織が発する自家蛍光(一次蛍光)を対象としていたが、現在主に蛍光物質を利用した観察に活用されている。

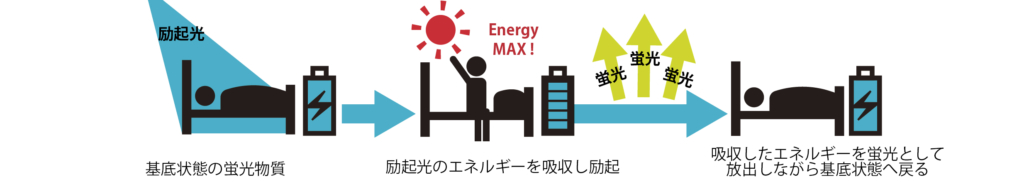

蛍光色素の蛍光スペクトル(図2 の緑線)が励起光の吸収スペクトル(図2 の青線)よりも長波長側にシフト(移動:ストークスシフト)するので、この差を利用すれば蛍光色素が発する蛍光のみを観察できる。

(公益社団法人高分子学会ホームページの3.3 蛍光観察法(蛍光顕微鏡)図9 を参考に作成した)

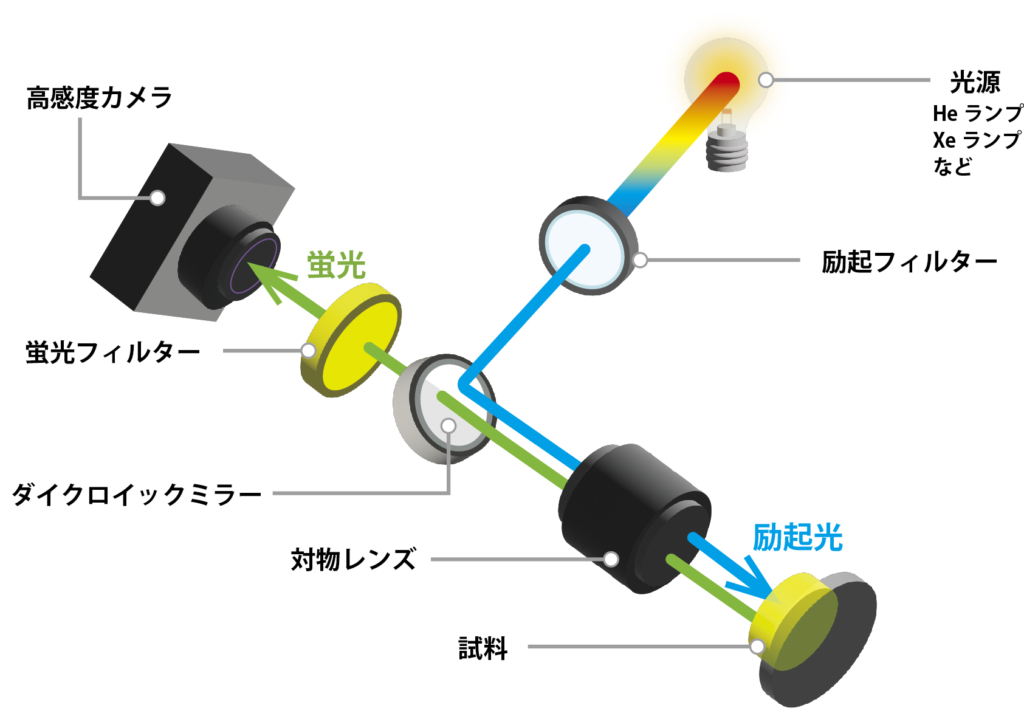

3)蛍光顕微鏡の構造

蛍光顕微鏡は、図3 の構成を基本とする。励起フィルター、ダイクロイックミラー、および蛍光フィルターが通常1 つのフィルターキューブ(筐体)に収められ、対象の蛍光を観察できるよう設計されている。各々の機能について、以下に説明を加える。

① 励起フィルター

蛍光物質の励起に必要な波長の光を励起光源(一般には水銀ランプ)から抽出する素子。

②ダイクロイックミラー

励起光と蛍光を分離する光学素子。通常の鏡と異なり、特定の波長の光のみを反射し、それ以外を透過する特性がある。この性質を利用し、励起フィルターを透過した光はダイクロイックミラーにより「反射」され(90°折り曲げられ)、対物レンズ及び試料方向へ導かれる。さらに試料が放出した蛍光は選択的に「透過」され、観察者(もしくはカメラ)方向に進む。

③蛍光フィルター

試料の蛍光とその他の不要な散乱光などを分離する光学素子。ダイクロイックミラーを透過した蛍光を通し、その他の励起の漏れ光(試料や光学系からの散乱光)などを通さないように働く。

3.蛍光を利用した内部欠陥(リークエリア)断面観察事例

(1) 高分子材料の内部欠陥観察

人為的に内部欠陥を発生させた高分子材料(エポキシ樹脂)の模擬試料を作り、その断面観察を行った。蛍光包埋樹脂(蛍光物質を混合した樹脂)を用いてその模擬試料を包埋した後に断面研磨加工を行い、蛍光顕微鏡観察に、そしてそれと比較のため落射観察(通常の顕微鏡観察)にも供した。観察手順を写真1 から写真8 に示す。

写真1 内部欠陥に加え、かつ表

面までクラックが到達した模擬試

料を作製する。

写真2 蛍光物質含有粉末

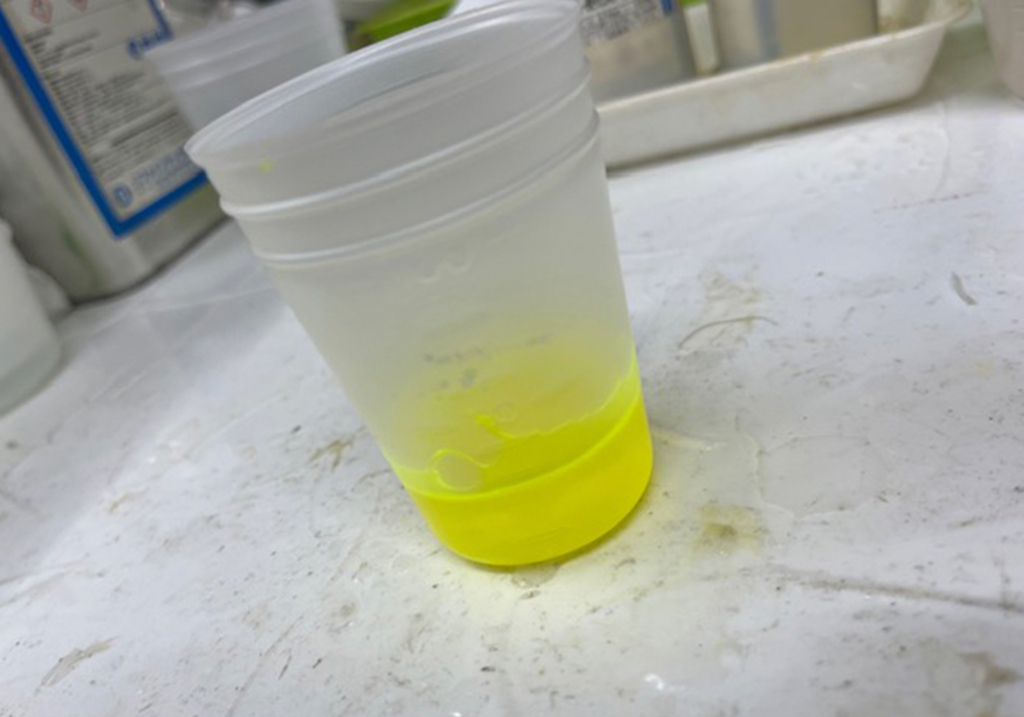

写真3 蛍光物質を包埋樹脂に添加

写真4 均一に混ぜて蛍光包埋樹脂を作製

写真5 模擬試料をカップ内に静置し、蛍光包埋樹脂を流し込んで包埋・硬化させる。

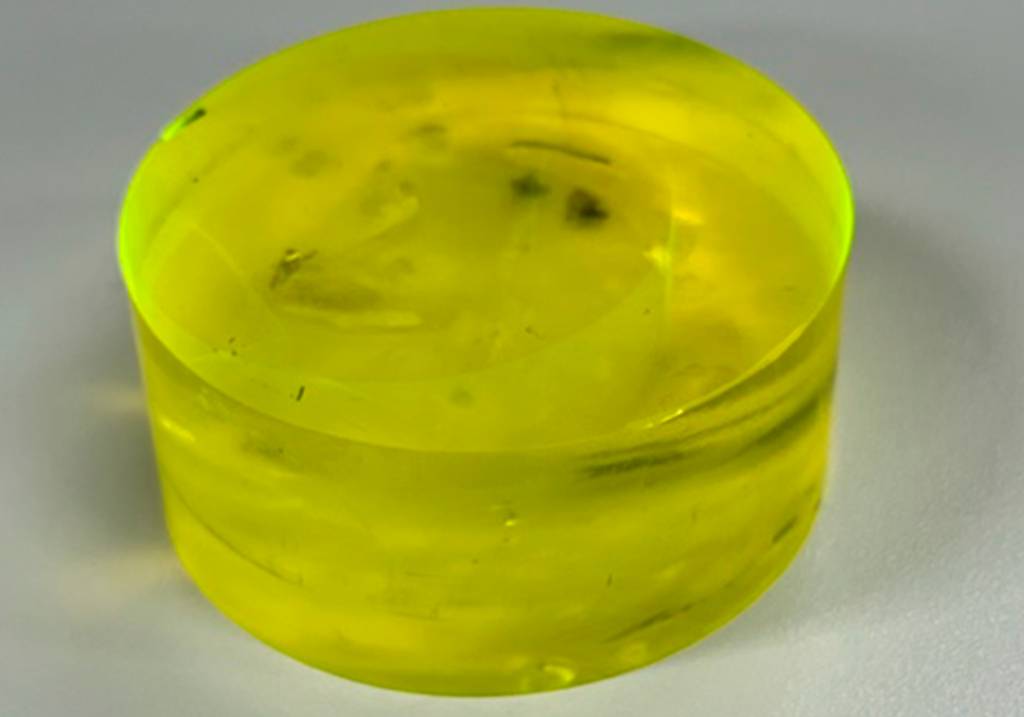

写真6 カップから取出し、観察試料とする。

写真7 任意の箇所まで研磨し、断面を出す。

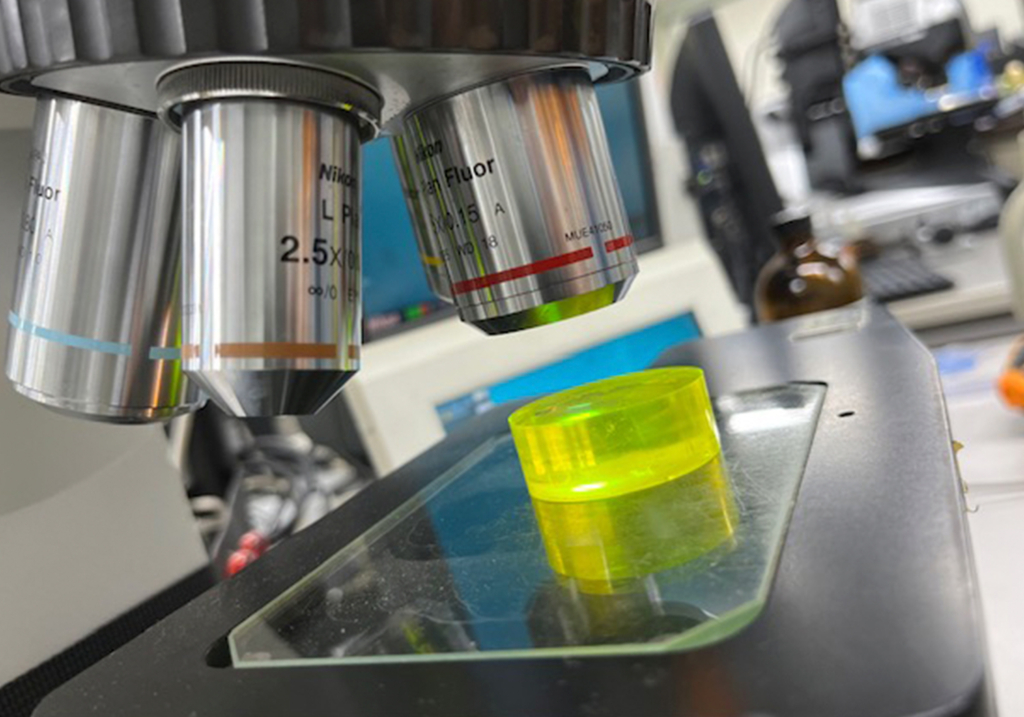

写真8 蛍光顕微鏡に試料を取り付け、観察を行う。(2) 観察結果

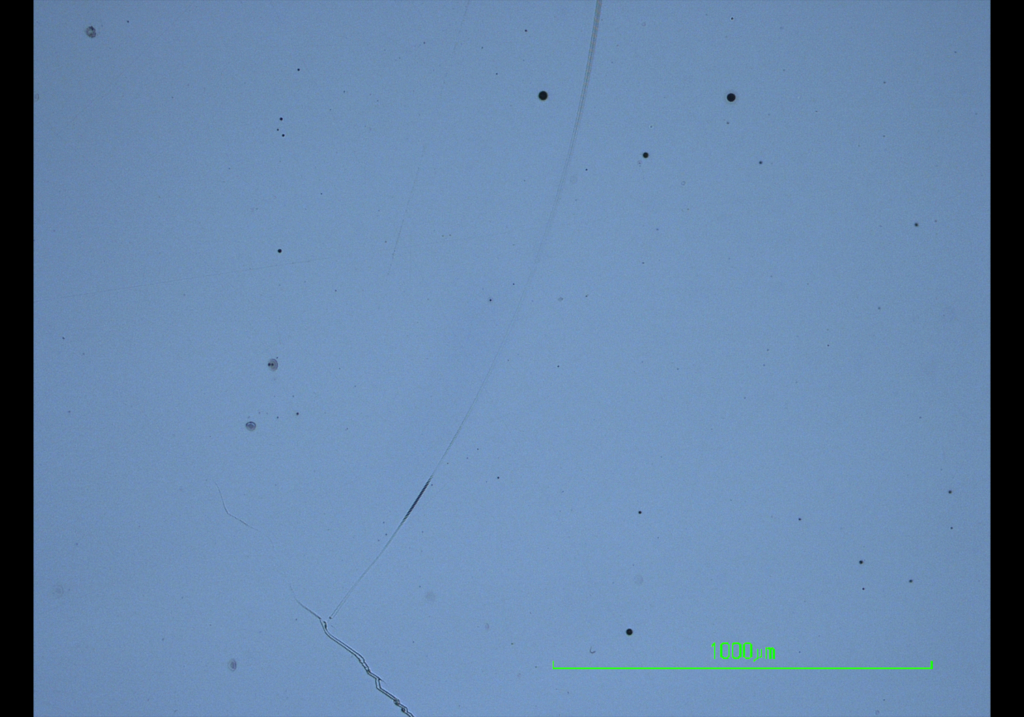

図4 と図5 に観察結果を示す。図4 の落射観察像は全体に不明瞭であり、クラックのような痕跡がわずかに確認できる程度である。観察者によっては、クラックに気付かず、見逃す可能性が高い。

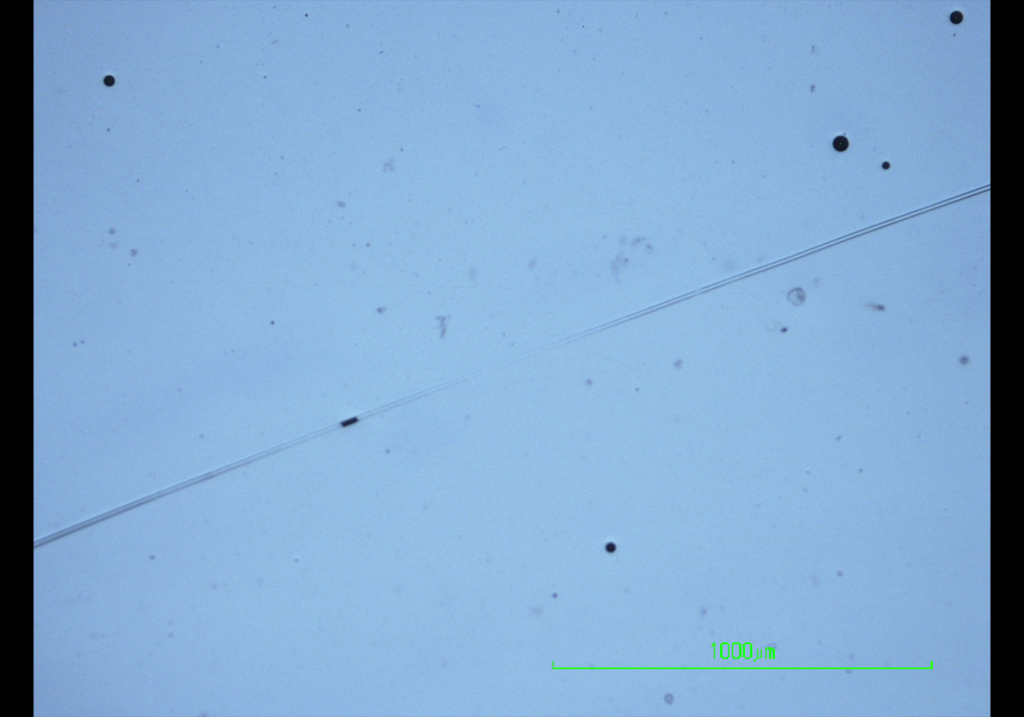

一方図5 の蛍光観察像は視野全体にクラックが明瞭に認められ、クラックの形状、発生範囲を明確に視認できる。蛍光観察は観察者の力量や顕微鏡の性能による影響を受けないため、「誰が観察しても同じように」クラックの状況を把

握できる。このように蛍光を用いた観察は、簡便ながら微小クラックの解析に有効な手段といえ、製品検査、品質管理への利用が期待できる。

今回は高分子材料を例としたが、金属、セラミック、プリント基板などの電子部品等、基本的に樹脂包埋可能な試料であればすべてに適用できる。

4.蛍光観察の応用 - LED の蛍光体観察-

内部欠陥ではないが、蛍光を用いた観察事例をもう一つ紹介したい。

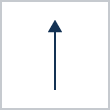

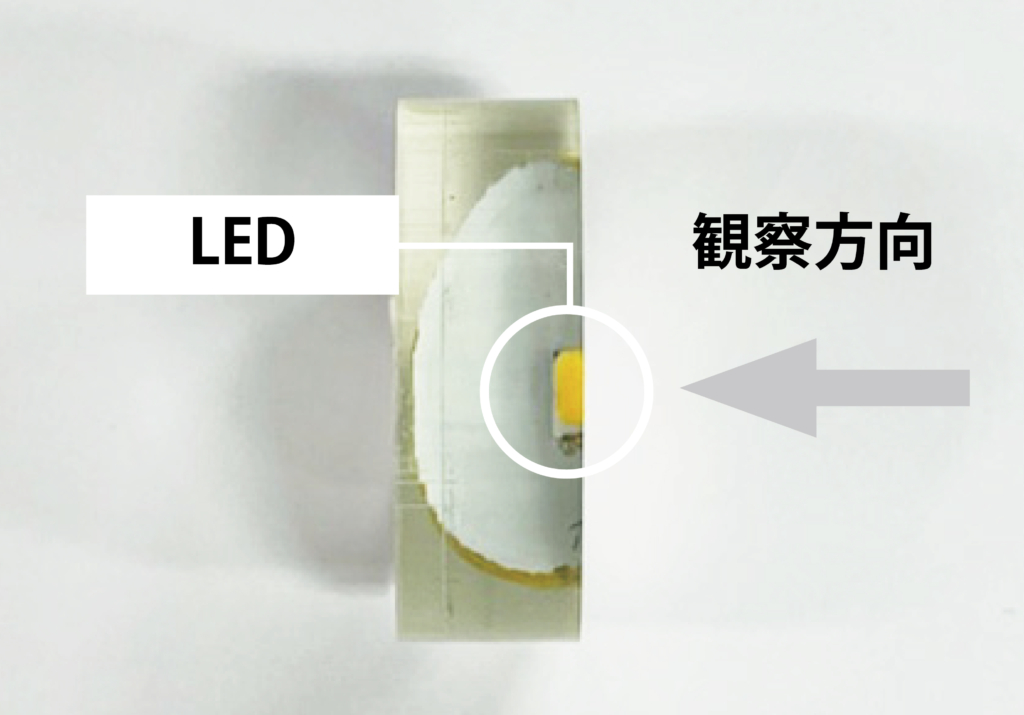

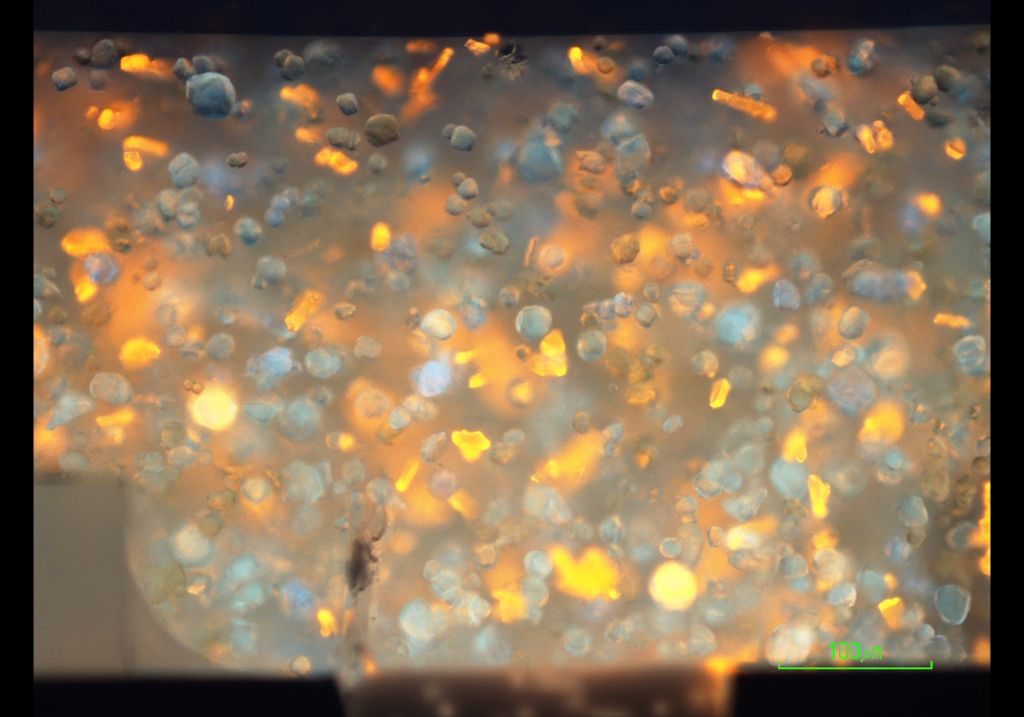

市販の懐中電灯からLED のみを取り出し、通常の樹脂包埋を経て断面研磨を行い、蛍光観察に供した。観察工程を写真9 から写真12に、観察結果を図6 から図9 に示す。

写真9 市販のLED 電球を分解する

写真10 LED を取出す

写真11 樹脂包埋、研磨してLED の断

面を露出させる。(蛍光物質を用いた包

埋は行わない)

写真12 断面観察を行う

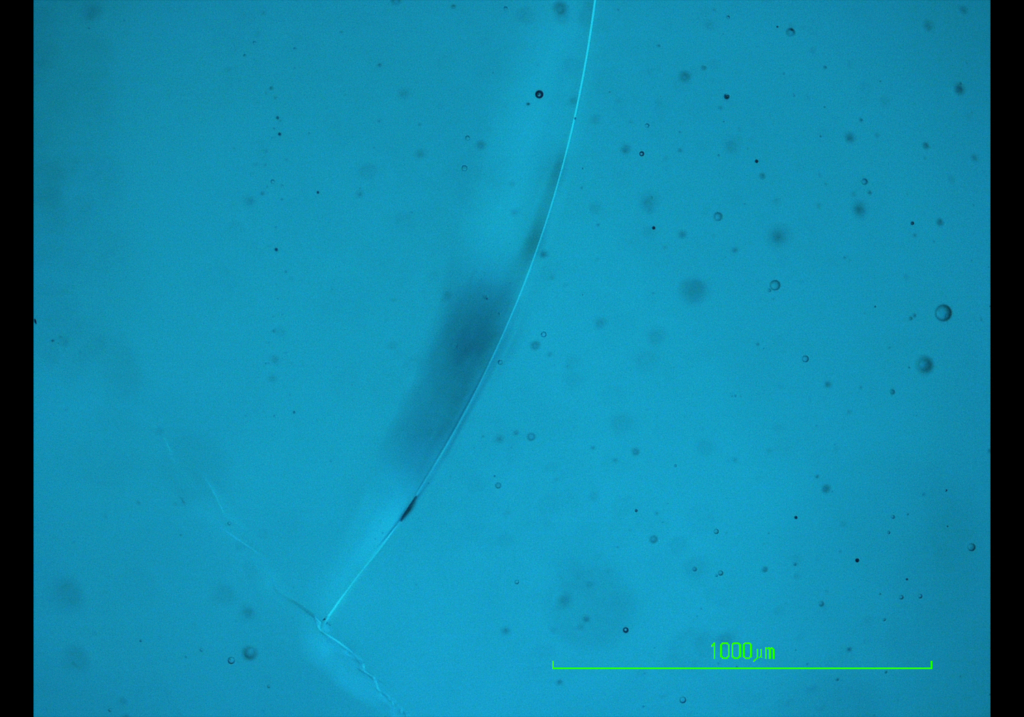

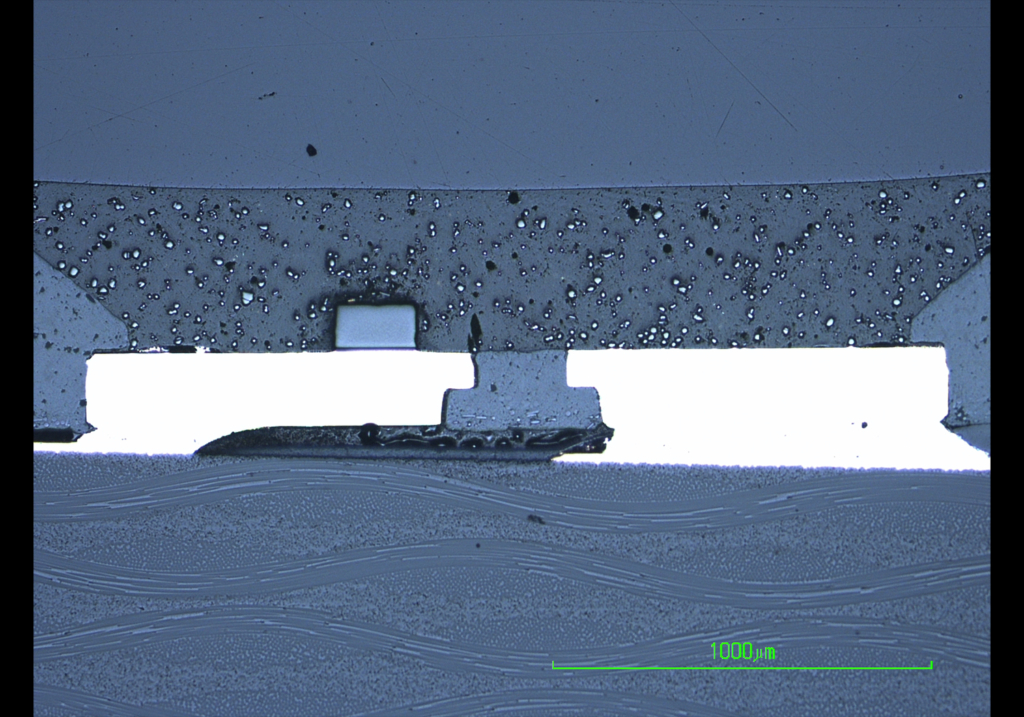

図6 落射観察像(全体)

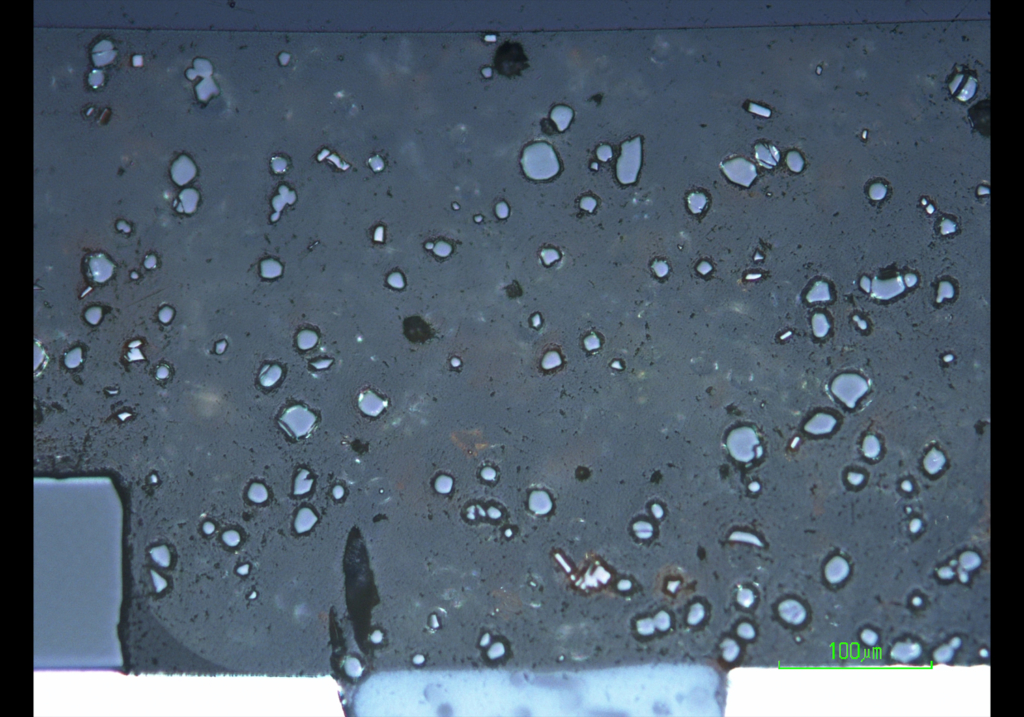

図7 落射観察像(拡大)

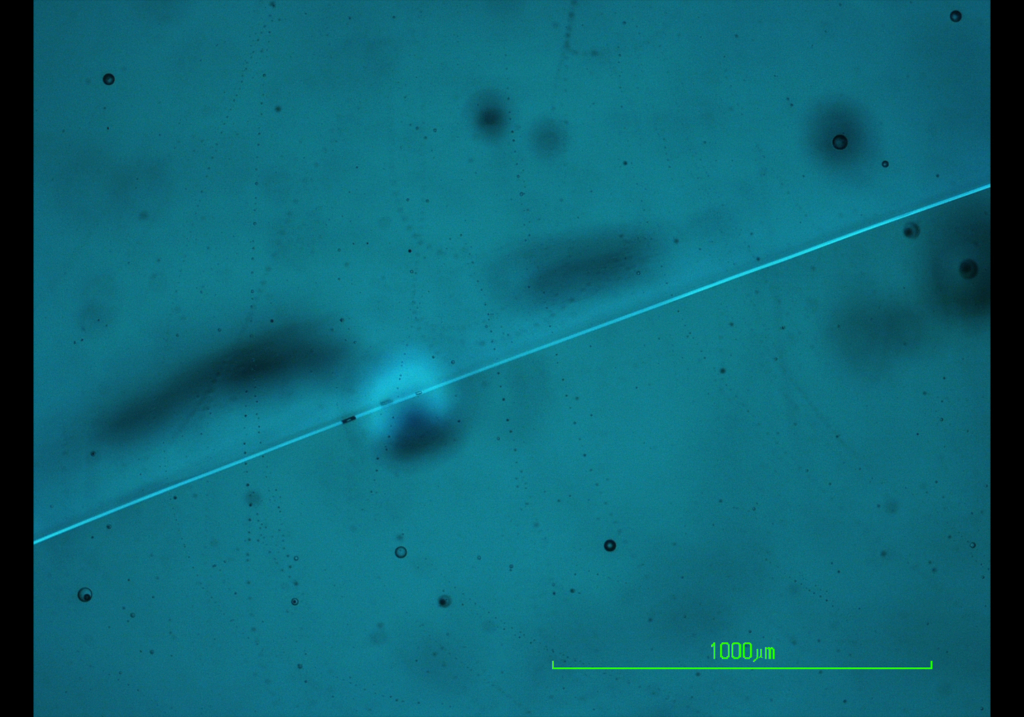

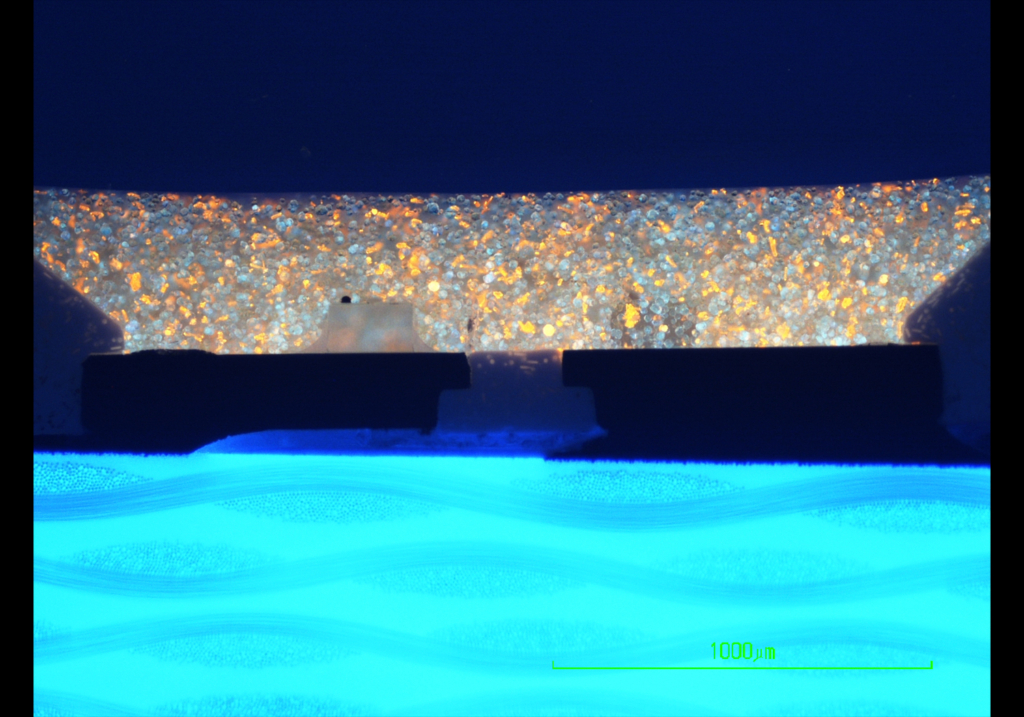

図8 蛍光観察像(全体)

図9 蛍光観察像(拡大) 図6 と7 の落射観察像は、露出粒子を明瞭に確認できるが、当然各蛍光体が発光していないため、蛍光体の種類を推測できない。一方、図8 と9 の蛍光観察像は、蛍光体粒子の発光色が明瞭に確認できる。ただし透過像のため、どの粒子が断面に露出しているかの判断が困難である。

そこでこの2 つの観察モードを組み合わせれば、断面に露出した粒子とその発光色の両方が確認できる。

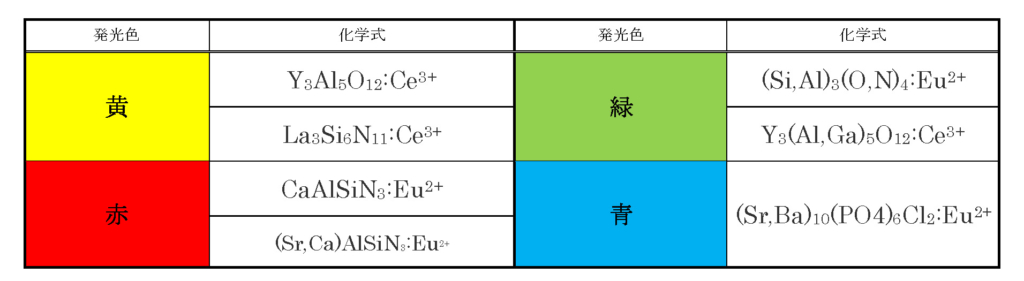

LED 電球・LED 照明で利用される白色LED は、青色LED に補色となる蛍光体を組み合わせて構成する。組み合わせる蛍光体は、黄色蛍光体、黄色蛍光体と赤色蛍光体、緑色蛍光体と赤色蛍光体などを利用する。蛍光体の発光色およびその組成を表1 に示す。

(注)表は三菱ケミカル株式会社ホームページ「光デバイス用蛍光体」主な製品ラインナップから抜粋・編集した。

蛍光体はそれぞれ構成元素が異なり、一般にSEM-EDS やEPMAほかの元素分析装置で組成を確認する。蛍光観察像を見ながら元素分析装置で定性分析を行えば、発光色と組成の確認ができるなど相乗した結果が得られる。分析を組

み合わせ得られる結果をわかりやすくする蛍光観察の応用例である。

4.さいごに

蛍光顕微鏡を用いた内部欠陥・内部組成の可視化事例を紹介した。通常の観察で得られない情報を、蛍光観察は明瞭に把握できる。当社は各種マイクロスコープ、電子顕微鏡、金属顕微鏡ほかの形態観察装置を多数有しており、開発品、試作品、クレーム品など様々な供試体の分析、解析を日々行っている。内部欠陥に限らず、製品の不具合などお困りごとがあればお気軽にご相談いただきたい。当社の観察技術が、お客さまのお役に立ち、日本のものづくり発展の一助となれば幸いである。

参考資料

1) 谷村康行. 絵とき 非破壊検査 基礎のきそ. 日刊工業新聞社. 2011. p.22-52.

2) ニコン.” 落射蛍光顕微鏡のしくみと蛍光フィルターの選択方法”. 顕微鏡の基礎知識.

https://www.microscope.healthcare.nikon.com/ja_JP/resources/basic-knowledge/observation/fluorescence(, 参照 2023-06-07).

3) 高分子学会. “3.3 蛍光観察法(蛍光顕微鏡)”. 内部構造の分析法, 高分子分析の原理・技術と装置メーカーリスト.

https://www.spsj.or.jp/equipment/news/news_detail_80.html(, 参照 2023-06-07).

4) 三菱ケミカル. 光デバイス用蛍光体.

https://www.mchemical.co.jp/products/departments/mcc/ledmat/product/1202974_7352.html, ( 参照 2023-06-07).

RANKING 人気事例ランキング

-

1

1 -

2

2 -

3

3 -

4

4 -

5

5

TAG LIST