- ユニケミートップ

- Uni-Lab(分析技術情報)

- 熱分析装置(TG-DTA及びDSC)のご紹介

熱分析装置(TG-DTA及びDSC)のご紹介

1.はじめに

水は温度や圧力の変化によって、固体、液体、気体の3つの状態に変化する。固体である水(氷)は加熱すると、氷(固体)→水 (液体)→水蒸気(気体)となる。そして再び冷却すると、水蒸気 (気体)→水(液体)→氷(固体)に戻る。これらの状態変化(相の変 化)は、熱エネルギーの出入り(吸熱・発熱)により、融解、蒸発、 凝縮、凝固を伴い起きる。

こうした相変化だけでなく物質が起こす組成変化や化学反応なども同様に熱の出入りを伴うことが多い。温度を変化させ熱エネルギーを測定し融点や転移点など熱物性を求めれば、物質の基本的な性質を知るだけでなく広く応用できる。こ のような熱を利用する分析を熱分析という。熱分析は、粘土や 鉱物、金属など無機物を対象としていたが、現在高分子などの有機物にも適用されている。

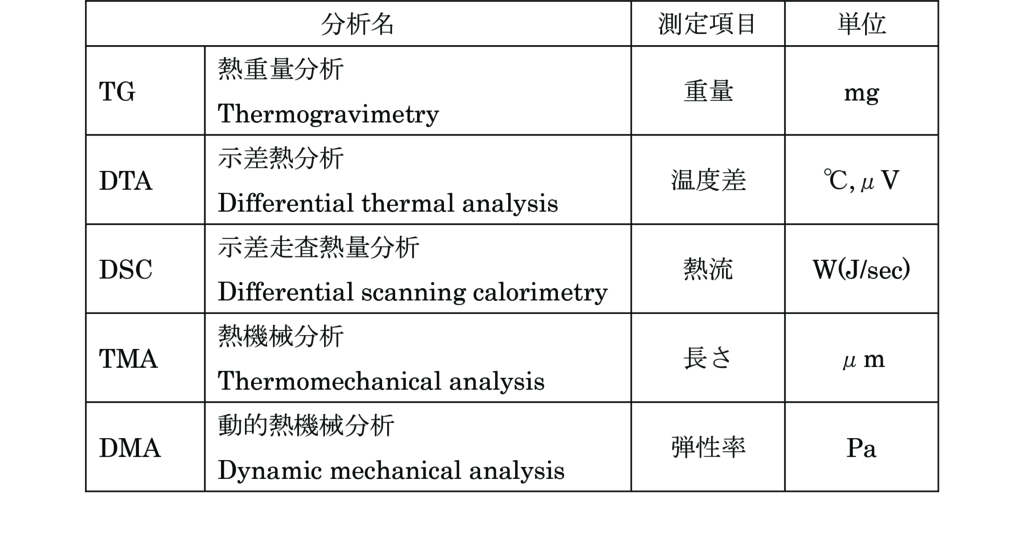

さて、金属、セラミックス、樹脂、ゴム等の材料は、温度によ り機能や性質が変化する場合があるため、熱物性の情報が製 品開発や製造、品質管理に重要となる。そのため、温度による材料の変化の評価手法として、熱分析が物質の基礎研究だけでなく産業界にも利用されるようになった。熱分析の方法を表1に示す。

表1の熱分析は1887年のHenry Louis Le Chatelierの 研究に始まるといってよい。Le Chatelierは考案した白金- ロジウム系熱電対を使う熱分析により脱水や転移を調べ、粘土鉱物の分類に成功した。DTAの基礎はこの研究により確立 されたとされている。その後1899年にRoberts‐Austen は、試料と基準物質の二つの間の温度差を示差型の熱電対を 用い読みとる示差熱分析(DTA)を考案し、炭素鋼の研究を行った。更に1903年Gustav Tammannが合金の状態図を 冷却曲線から作成し、その2年後に発表した別の論文に表題として「熱分析」の語を初めて用いた。

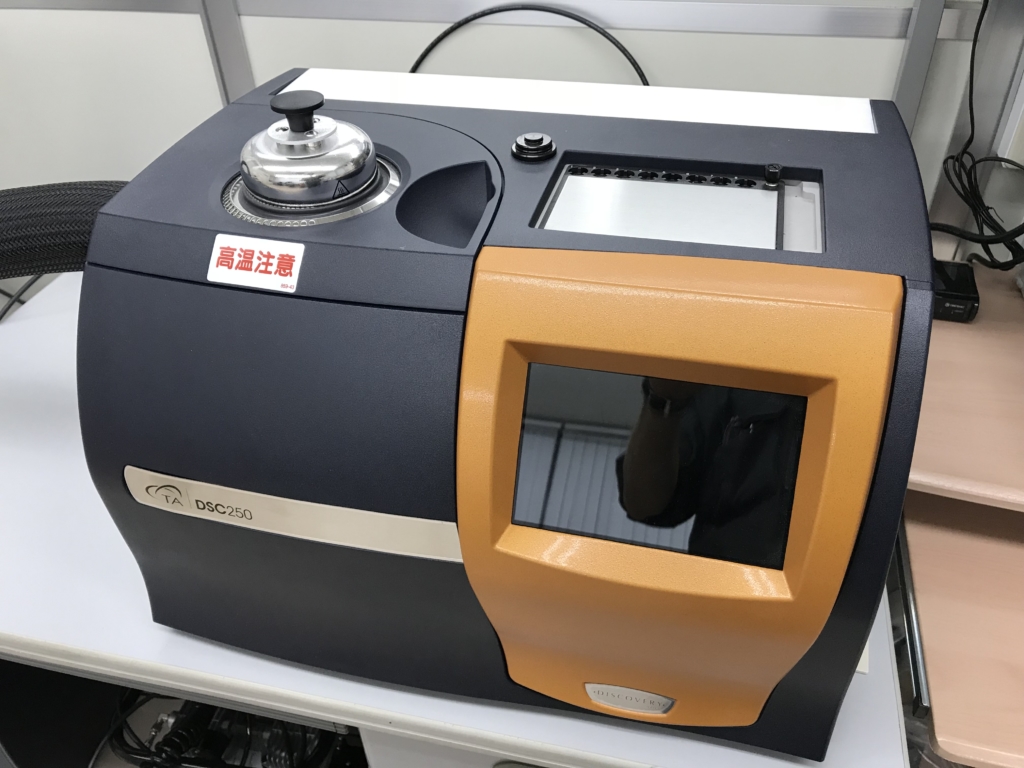

一方日本では、Tammann の研究室に学んだ本多光太郎が熱天秤を1915年に考案し、世界初の熱重量測定(TG)を行い金属そして合金の研究を行っている。残る示差走査熱量計(DSC)DSCは、1965年にDTAの再現性と定量性を改良し製品化された。当社は、昨年度に熱重量-示差熱分析計(TG-DTA)と示差走査熱量計(DSC)を更新した(図1及び図2)。次項以降に、TG-DTA及びDSCの装置概要と分析事例を紹介する。

その前に、熱機械分析(TMA)及び動的機械分析(DMA)について少し触れておく。TMAは、温度を変化させ、圧力を加えながら試料の変形を測定し、線膨張率やガラス転移点などを求める。そしてDMAは、試料に振動負荷を与え、弾性率の温度依 存性など力学的な性質を測定する方法である。

2.熱重量-示差熱分析計(TG-DTA)

【装置概要】

熱重量分析(TG)は、温度を一定のプログラムにより変化または保持させ、試料の質量を温度又は時間の関数として測定する方法である。

示差熱分析(DTA)は、同様に温度を一定のプログラムにより変化させ、試料と基準物質との温度差を温度の関数として 測定する。

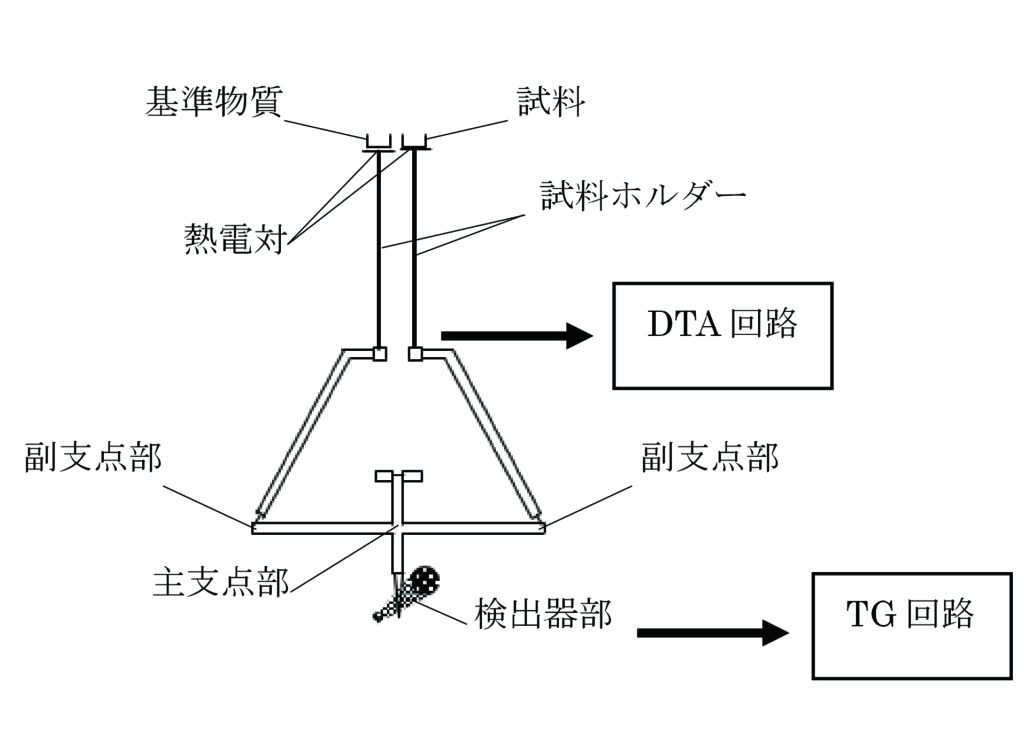

熱重量-示差熱分析装置(TG-DTA) は、両者を同時に分析 できる。TG-DTAの天秤は、当社の上皿方式(図3)の他に水平 方式そして熱重量分析(TG)に特化した吊り下げ方式もある。

吊り下げ方式は、感度が最も高く、試料容器のどこに試料を 置いても一点に全質量がかかるため再現性に優れる。上皿方式は、吊り下げ方式より感度が劣るが、同様にほぼ一点に全質 量がかかるため比較的再現性に優れる。水平方式は、上皿方式 と同様吊り下げ方式より感度が劣る。更に試料位置や測定中の試料形状変化が再現性に大きく影響する。しかし、試料から発生する分解ガスなどがほとんど天秤系を汚染しない特徴が ある。

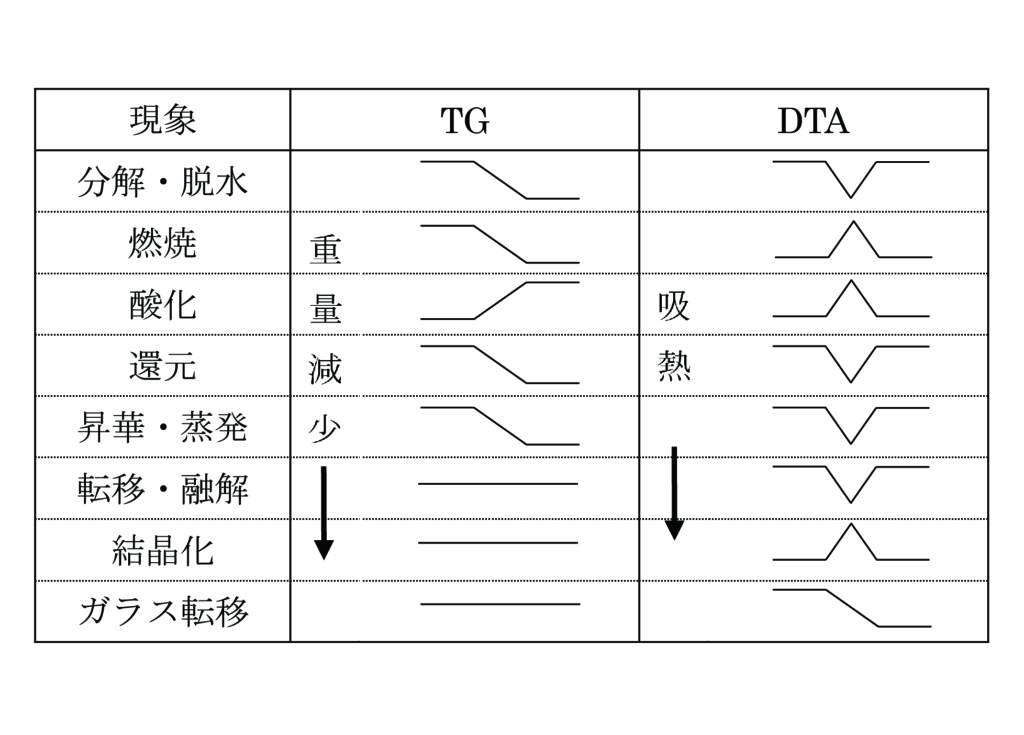

TG-DTAは、熱重量変化と熱エネルギーの出入り(吸熱・発 熱)を測定し、分解、気化、酸化、融解、結晶化等の熱変化を推定 する。代表的なTG-DTAの測定結果に示される曲線モデルと 熱変化を表2に示す。

※この表は日本熱測定学会編 新熱分析の基礎と応用 7頁図2を転載した。

【分析事例】

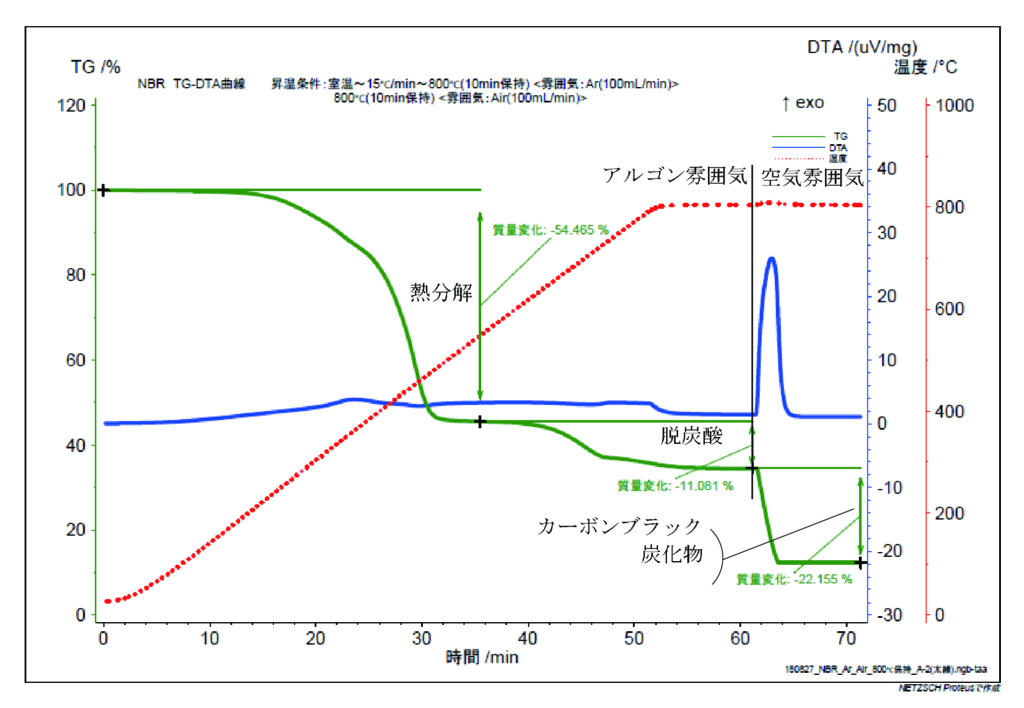

NBR(ニトリルブタジエンゴム)中のカーボンブラック及び 熱分解時に生成する炭化物の含有量を測定した結果を図4に 示す。NBRを室温から800℃までアルゴン雰囲気(不活性雰囲気) で昇温したところ、200℃付近から54%の減量、600℃雰 囲気から11%の減量がみられた。これらの減量は、前者が ゴムの熱分解、後者が充填剤として添加された炭酸カルシウムの脱炭酸による減量と思われる。次に800℃で保持した後に雰囲気ガスをアルゴンから空気に切り替えると、燃焼による発熱ピークを伴う22%の減量がみられた。この減量はNBR中のカーボンブラック及び 熱分解時に生成した炭化物に相当する。カーボンブラックは 合成ゴムの補強材として利用される。

3.示差走査熱量計(DSC)

【装置概要】

示差走査熱量測定(DSC)は、熱流束示差走査熱量測定(熱流 束DSC)と入力補償示差走査熱量測定(入力補償DSC)の総称 である。

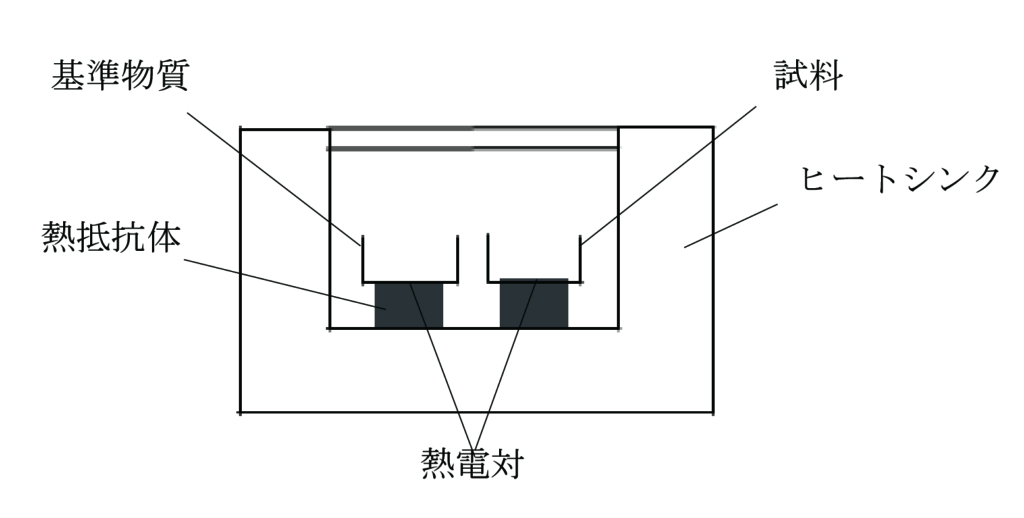

まず、当社が所有する熱流束DSC(図5)について紹介する。この方法は、試料及び基準物質の温度を、一定のプログラムによって変化させながら、その温度差を、温度の関数として測定する。熱の良導体であるヒートシンク(熱溜)は温度制御され ており、試料及び基準物質の温度は熱抵抗体で検知される。各 熱抵抗体を通る熱流は、ヒートシンクと試料間及び基準物質 間の温度差に比例している。事前に、融解熱量が既知のインジ ウム等の標準物質を用いて較正すれば、融解熱や凝固熱等の 熱量が正確に得られる。

次に、入力補償DSCは、試料及び基準物質の温度を、一定のプログラムにより変化させながら、その試料と基準物質の温度が等しくなるように熱エネルギーを供給する。両者に加えた単位時間当たりの熱エネルギーの入力差を温度の関数として測定する方法で ある

【分析事例】

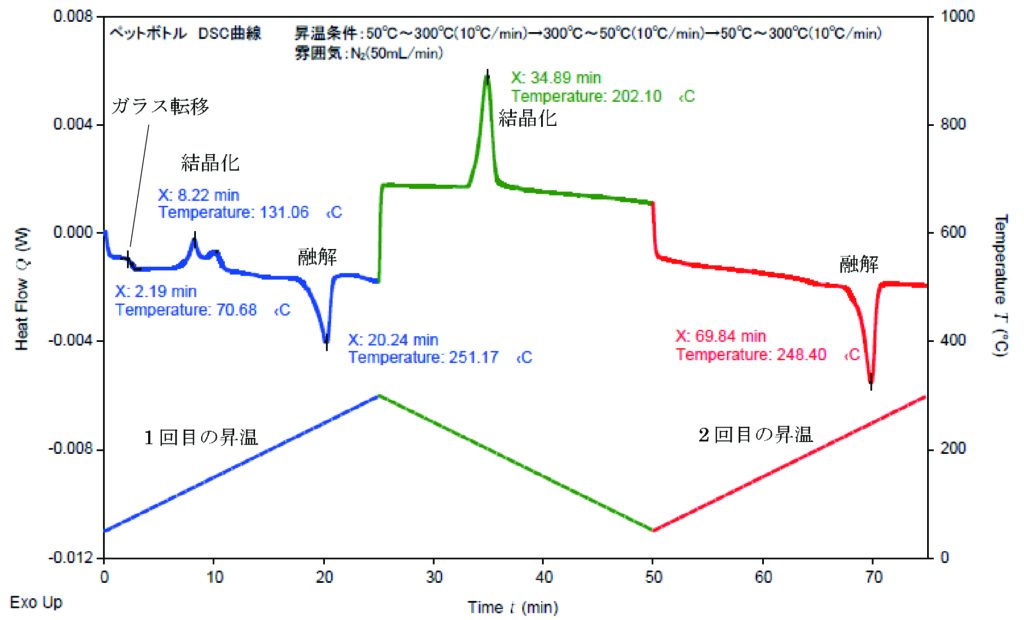

ペットボトルのDSC測定結果を図6に示す。ペットボトルは、結晶性ポリマーであるポリエチレンテレフタレート (PET)を原料とする。

1回目の昇温は、70℃付近にガラス転移によるベースライ ンのシフト、130℃付近に結晶化による発熱ピーク、250 ℃付近に融解による吸熱ピークがみられた。これは、試料に 用いたペットボトルが成型後に急冷されたため、結晶化せず 非晶質のままになったことを示す。次に、除冷すると200℃ 付近に結晶化による発熱ピークがみられ、試料が結晶化したことがわかる。

2回目の昇温では、試料が結晶化しているため、1回目の昇 温で現れたガラス転移や結晶化によるピークがみられない。 生じた熱変化は融解のみである。

プラスチックには透明なものと不透明なものがあるが、一 般的にポリマーが非晶質の場合透明となる。本分析で使用したペットボトルは透明であり、分析結果からも非晶質とわかる。高分子材料は、成型後の冷却方法(急冷・除冷)によりポリ マーの結晶化度が変化する。DSC測定は、熱的挙動が確認さ れるため、高分子材料等の熱履歴を把握できる。

4.まとめ

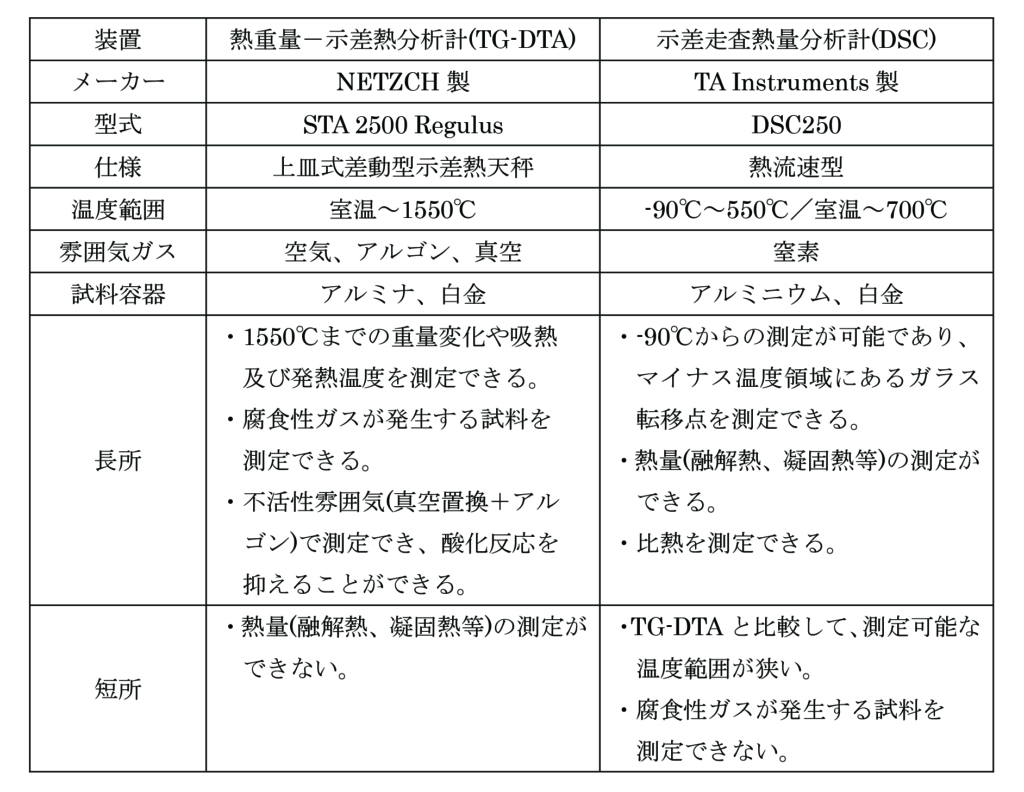

当社が所有する、熱重量-示差熱分析計(TG-DTA)と示差走査熱量計(DSC)の特徴を表3に示す。

両装置はそれぞれ特徴があり、測 定にも得手不得手な面がある。 お客様のご要望に沿った分析方法を提案させていただきますので、お気軽にご相談ください。 当社の分析が、お客様の「ものづくり」の一助となることを願っております。

RANKING 人気事例ランキング

-

1

1 -

2

2 -

3

3 -

4

4 -

5

5

TAG LIST